汽车工程学 05-驱动桥

本文最后更新于 2022年4月22日 晚上

概述

功用

- 减速、增大扭矩

- 改变转矩传递方向

- 差速

- 承载和传力

组成

- 主减速器 —— 降低转速、增加扭矩、改变扭矩的传递方向

- 差速器 —— 使两侧车轮不等速旋转

- 半轴 —— 将转矩从差速器传给驱动轮

- 驱动桥壳 —— 主减速器、差速器等传动装置的安装基础

驱动桥的类型

整体式驱动桥(非断开式驱动桥)

整个驱动桥通过弹性悬架与车架连接,半轴套管与主减速器壳刚性连成一体,两侧的半轴和驱动轮不可能在横向平面内做相对运动

优点:结构简单、制造工艺好、成本低、工作可靠、维修调整容易

缺点:整个驱动桥均属于簧下质量,对汽车平顺性和降低动载荷不利

应用场合:广泛应用于各种载货汽车、客车及多数的越野汽车和部分小轿车上

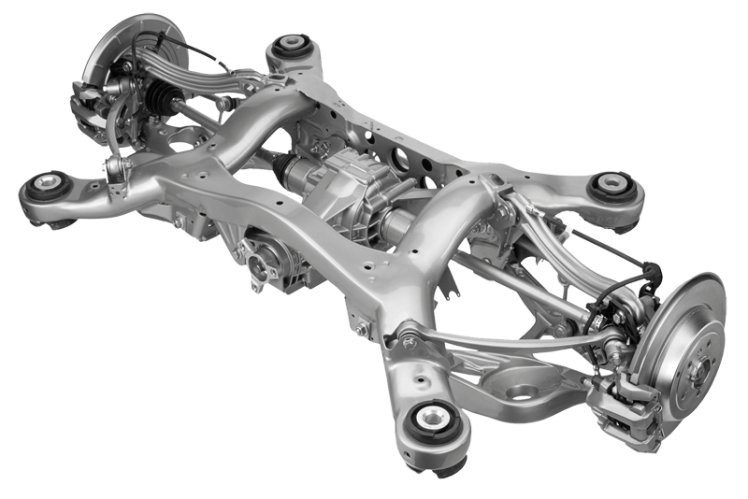

断开式驱动桥

驱动桥壳分段用铰链连接;

两侧的驱动车轮经独立悬架与车架作弹性连接,因此可以彼此独立地相对车架或车身上下摆动

用于独立悬架

主减速器

功用:将输入的扭矩增大并相应降低转速;当发动机纵置时改变转矩旋转方向

分类

按参加减速传动的齿轮副数目分

- 单级主减速器

- 双级主减速器

轮边减速器

按主减速器传动比档数分

- 单速式

- 双速式(副变速器,只能停车变速)

按减速齿轮副结构形式分

- 圆柱齿轮式

- 弧齿锥齿轮式

- 准双曲面锥齿轮式

- 蜗轮蜗杆传动

主减速器常见齿轮的齿形

圆柱齿轮传动

一般采用斜齿轮

广泛应用于发动机横置且前置驱动的轿车驱动桥和双级主减速器贯通式驱动桥

螺旋锥齿轮

重叠系数大;啮合平稳;工作噪音小;结构紧凑;通过性提高

准双曲面齿轮

主动齿轮的轴线可相对从动齿轮的轴线偏移

有较大的相对滑动,齿面间压力很大,齿面的油膜易被破坏

应当采用加有放刮伤剂的特殊润滑油

轴线偏移——上偏移与下偏移

蜗杆传动

优点:

- 在轮廓尺寸和结构质量较小的情况下,可得到较大的传动比(可大于7)

- 在任何转速下使用均能工作得非常平稳且无噪声

- 便于汽车的总布置及贯通式多桥驱动的布置

- 能传递大的载荷,使用寿命长

- 结构简单,拆装方便,调整容易

缺点:

- 蜗杆齿圈要求用高质量的锡青铜制作,成本较高

- 传动效率低

蜗杆传动主要用于生产批量不大的个别重型多桥驱动汽车和具有高转速发动机的大客车上

主减速器的结构

传动比

i = 所有从动齿轮齿数之积 / 所有主动齿轮齿数之积

主减速器的调整

目的:主从动齿轮应具有正确的相对位置,使齿轮啮合时噪声小且沿轮齿长度方向磨损均匀

啮合位置(印迹/间隙)的调整

主减速器壳与主动锥齿轮轴承座之间的调整垫片总厚度获得

轴承预紧度的调整

要求:装配主动锥齿轮时,在消除轴承间隙的基础上,再给予一定的预紧力。但预紧也不能过度,否则传动效率低,加剧轴承磨损

目的:为了减少在锥齿轮传动中产生的轴向力所引起的齿轮轴向位移,以提高轴的支承刚度,保证齿轮副的正确啮合

主动锥齿轮的支承形式

悬臂式支承

特点:结构简单、布置方便、拆装方便、支承刚度差

跨置式支承

特点:支承刚度大、结构复杂、拆装不便

主减速器的减速形式

单级主减速器

由一对圆锥齿轮、一对圆柱齿轮或蜗轮杆组成

结构简单、质量小、成本低、使用简单等优点

主传动比 不能太大,一般

广泛应用于轿车和轻、中型货车的驱动桥中

双级主减速器

相比单级主减速器,在保证离地间隙同时可得到大的传动比

尺寸大、质量大、成本高

主要用于中、重型货车、越野车和大客车上

差速器

滑转和滑移统称为滑动

差速器类型

按用途分:

- 轮间差速器 —— 装在同一驱动桥两侧驱动轮之间

- 轴间差速器 —— 装在两个驱动桥之间

按性能分

- 普通齿轮式差速器

- 防滑差速器

半轴与桥壳

主减速器设计

主减速器的结构形式

主减速器的齿轮类型

主减速器基本参数选择与计算载荷的确定

主减速比

在给定发动机最大功率及其转速的情况下,所选择的 值应能保证汽车满足最高车速 设计要求。此时 值应按下式计算确定:

| 字符符号 | 含义 |

|---|---|

| 车轮的滚动半径(m) | |

| 发动机最大功率 | |

| 发动机转速 | |

| 变速器最高档传动比 |

按上式求得的 值应参考同类型汽车相应数值,并考虑到主减速器齿轮可能选择的齿数,将 值予以修正并最后确定。