FSAE-调研报告(车辆专业综合训练I)

本文最后更新于 2021年9月12日 晚上

0.引言

车辆专业综合训练I的主要内容是完成一篇关于FSAE的调研报告。在查阅近两年的40余篇关于FSAE的论文后,主要选择了

- 单体壳技术:已有很多车队在用,但限于成本我们还没有使用

- ARS 与分布式驱动系统:ARS概念比较新鲜,分布式驱动系统在电车上会有很好的效果

- 碳纤维传动半轴:轻量化上有巨大优势,但成本高昂制造复杂,目前还没有得到使用

这三项涵盖了车架、转向控制与传动的技术作为主要内容。并简单介绍了大学生方程式赛车历史。

1.大学生方程式赛车文化及历史

1.1 FSAE 历史

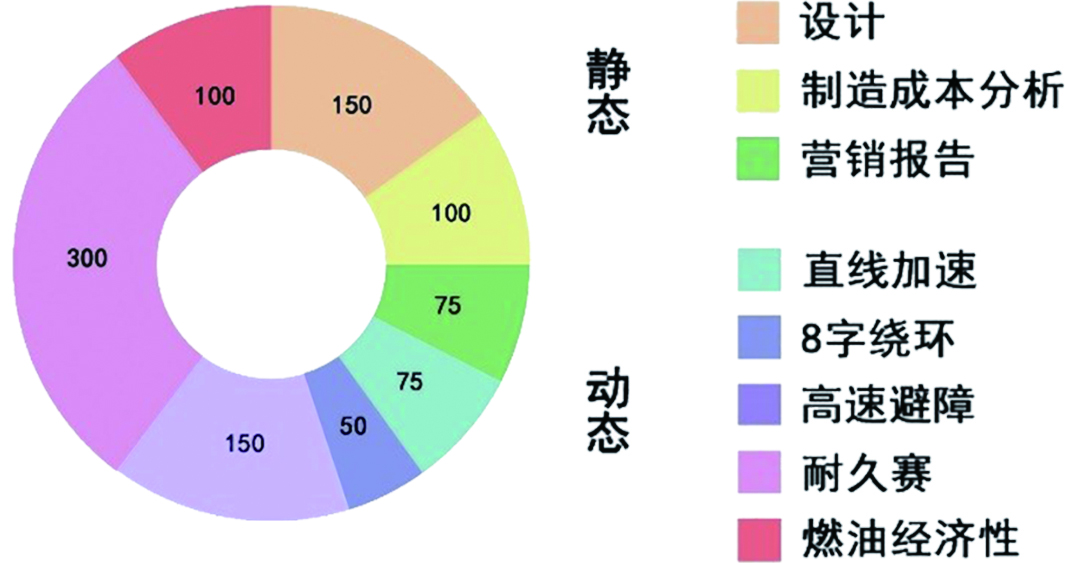

FSAE 自20世纪70年代起,由国际汽车工程师学会(SAE International)开办,已经有40年的历史。该赛事面向高校在读学生团队,要求各支队伍在一年时间内,设计并制造出高性能且稳定的小型方程式赛车。此赛事不仅仅涉及方程式赛车的设计和制造,还要考虑营销、设计、成本等静态项目。至今,FSAE 已经发展为风靡全世界的年度学科竞赛,在不同国家都有开展比赛,较著名的包括德国赛、美国赛、日本赛及中国赛。[1]

1981年在美国德克萨斯大学举行第一届FSAE比赛,实际参赛队伍仅4支。而如今美国赛已经发展称为每年都有接近200支队伍参与的大型FSAE比赛。兴冀车队7号赛车也曾参加过美国赛。

1.2 FSC 历史

为了完成中国汽车强国的崛起,2010年中国汽车工程学会开办第一届中国大学生方程式汽车大赛 FSC(Formula Stydent of China)比赛,至今已有10年历史,参赛高校队伍超过100支。赛事包括了油车、电车和无人车。

首届中国大学生电动方程式汽车大赛FSEC(Formula Student Electric China)于2015年在上海举办。如今参赛队伍数量越来越多,在2021赛季有多达70所院校报名。

2017年,中国汽车工程学会创办第一届无人驾驶方程式汽车大赛 FSAC(Formual Student Autonomous China),首届比赛就有7支队伍参赛。到2020年,北京理工大学已经连续三年夺得冠军。

1.3 兴冀车队历史

河北工业大学兴冀车队成立于2010年,是我校为提高学生创新精神和实践能力,参与中国大学生汽车比赛而组建的团队。到2021年为止,车队已累计参加十次全国方程式汽车大赛。

成立以来,兴冀车队坚持以兴校、兴冀、兴国为目标,旨在培养具有奋斗精神、创新精神和团队精神的汽车人。亲手打造更快、更好的方程式赛车,是兴冀车队一直秉持的理念。

2020年度中国大学生方程式比赛中,兴冀车队获得全国第六名并斩获创新奖,多个单项成绩优异。

2.部分FSAE赛车关键技术简述

2.1 单体壳

在大学生方程式赛车中,早期车队普遍采用钢架车身,重点研究针对钢架进行拓扑优化设计以达到轻量化的目的[2]。然而早在1962年,参加F1比赛的莲花25赛车就已经首次使用铆钉加固的轻金属壳体替代传统的管状框架座舱。单体壳技术(承载式车身)应用于赛车已有多年历史,并且随着碳纤维材料、复合材料的发展,碳纤维复合材料单体壳车身越来越成熟[3]。近年来,国内的大学生方程式赛车队伍也越来越多的使用单体壳技术,以获得更轻的质量和更好的强度。

2.1.1 预埋件优化设计

预埋件是制作复合材料制品时预先埋设在其中的连接件,由于三明治结构的单体壳中间的芯材刚度较软,无法直接在其上进行机械安装,故必须使用预埋件。

同济大学的陈安详等[4]针对碳纤维单体壳车身的预埋件进行优化设计:

在对比N600CF20、N600GF25、N703CB 三种3D打印材料多种材料性能后选定密度较小且干燥湿润条件下均力学性能最佳的 N600CF20 材料。结合仿真计算结果与往年安装实践的经验,预埋件外形采用圆边与直边结合的方式设计,其中圆边用于提升刚度,直边便于加工时蜂窝的裁切和塞入。

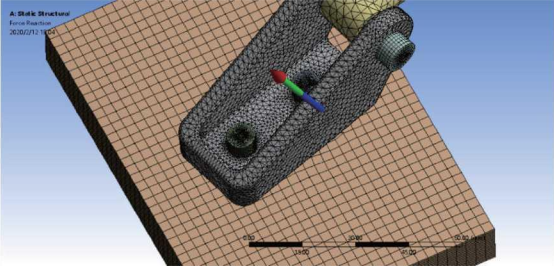

使用 ANSYS 软件中的 static structure 对预埋件孔的受力进行求解;理论仿真计算结合往年经验确定预埋件尺寸标准进而确定尺寸。

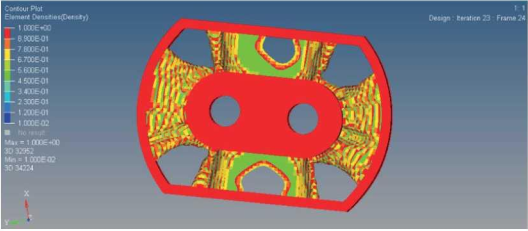

划分设计区与非设计区进行拓扑设计,其中非设计区是为保证承载主体的强度和安全系数,设计区经过 Hypermesh 的 Optistruct 模块拓扑分析,可以得到载荷传递的最优路线并移除影响程度低的部分,以实现减重。

将确定形状后的预埋件再次导入ANSYS static structure 中查看加载后的失效情况及应力,以验证安全要求。如应力值过大不满足安全要求则返回 Hypermesh 再次修改。

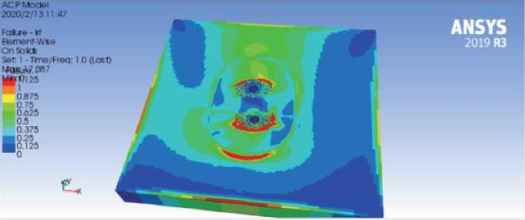

最后还通过ANSYS ACP 模块中使用 Tsai-Wu 失效准则进行了层合板的失效验证。

2.1.2 考虑气动载荷的车身铺层优化

随着FSAE赛车在赛事中能够达到的最高车速逐渐提高(德国赛上已经出现突破150km/h的赛车),前翼和后翼产生的下压力影响也更显著,在设计车架时有必要考虑到气动载荷的影响。

北京理工大学的王羽泽等[5],从考虑气动载荷的角度出发,对符合材料车身的铺层优化方法进行研究:

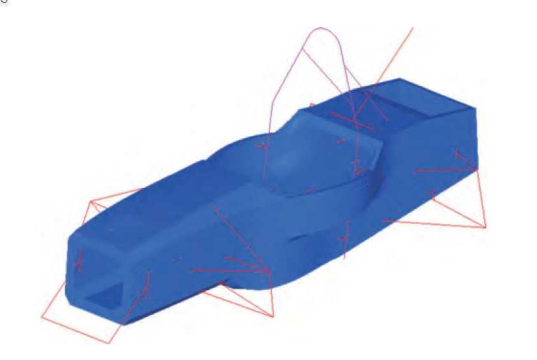

1.有限元模型搭建

CATIA 软件建立车身三维模型,将车身视为壳单元,提取车身外曲面并通过 Hypermesh 进行几何清理划分网格,建立车身有限元模型。悬架、主环及主环斜撑、空气动力学套件在车身上的连接点通过 rigids 单元建立对应模型,并对车身所有孔位进行处理,模拟螺栓连接。最终构建了车身宏观力学模型。

在材料选择时,选择了一种高模量预浸料和一种高强度预浸料。其中高强度预浸料又有交织布和单向布两种,单向布在主方向上力学性能较好,在与主方向正交的方向力学性能较差。由于高强度预浸料单向布主要应用于需要在一个方向有高强度要求的补强场景,故适当应用单向布以达到进一步轻量化的目的。

确定边界条件。对整车进行 CFD 仿真

2.车身优化

3.车身校核

扭转刚度反映了车身抵抗变形的能力,扭转刚度越高的车身越稳定操控性越好。计算扭转刚度

4.结论:基于 Hypermesh/Optistruct 的联合仿真,对单体壳铺层进行一系列优化,在优化中提出了高模量与高强度两种预浸料共同使用的方法,并针对高强度预浸料的补强层选用两个角度的单向布进行优化,进一步减轻了单体壳车身的重量。根据整车压力分布,在优化中考虑了前翼及后翼的下压力影响。优化后的单体壳车身质量计算值相交之前的车身质量有明显减轻,扭转刚度也更好。通过对制动、转向、极速三种工况的校核,证明所设计的车身满足使用需求。

2.1.3 尺寸优化近似模型

哈尔滨工业大学是国内最早使用单体壳技术的一批车队之一。

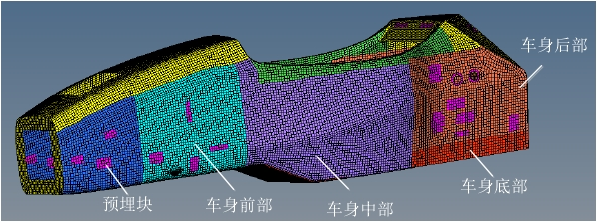

哈尔滨工业大学的王剑峰[6]建立了一种单体壳车身优化模型并进行了尺寸优化试验设计,还用响应面模型技术和神经网络近似模型两种方法建立车身铺层厚度尺寸优化的近似模型、基于全局优化算法的尺寸优化:

综合考虑车身受力的不同,把车身分成不同的区域,如图所示。

图中不同颜色代表不同区域,对于防撞和安全性要求比较高的区域,采用比较厚的芯材和多层碳纤维;对于受作用力较小的部位则采用比较薄的铝蜂窝芯材和少的碳纤维铺层。

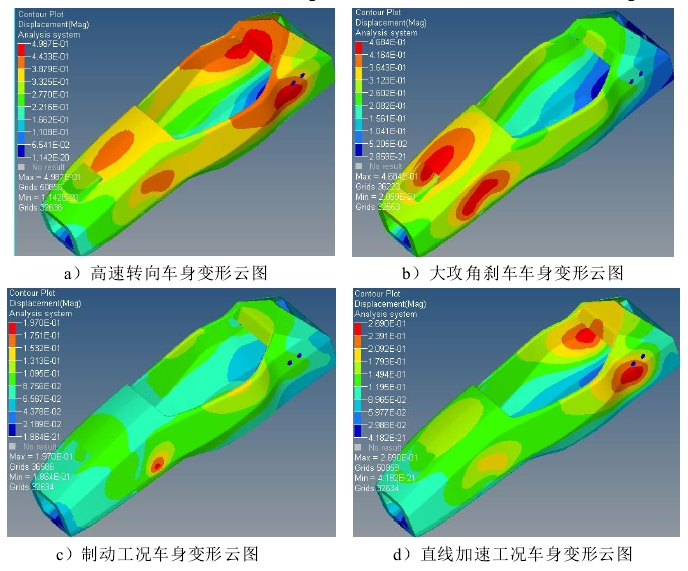

以车身质量、扭转刚度、高速转弯车身变形、大攻角刹车车身变形、制动工况车身变形、直线加速车身变形这几个条件设计车身轻量化优化的约束函数,构建数学模型。

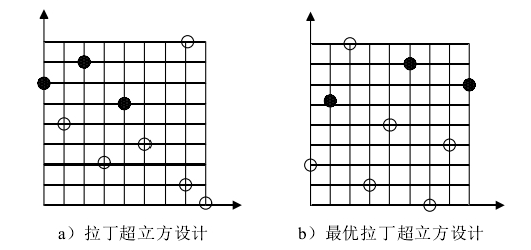

在尺寸优化试验设计(Design of Experiments,DOE)中,选用了最优拉丁超立方试验设计进行样本点采集,以获得更均匀更能反映实际样本空间的样本点。

考虑车身优化设计有8个变量,确定50组试验样本,利用有限元模型进行仿真计算得到50组计算结果。

近似模型是一种近似模拟设计变量和响应变量之间关系的数学建模方法。实际的工程问题中,目标性能与设计变量之间的关系通常不能用显式函数来表达。可以用近似模型来高效、准确地模拟该工程优化问题。

选择响应面近似模型技术(Response Surface Methodology,RSM)通过多项式函数来拟合设计变量与响应值之间的关系。

还可以选用径向基神经网络(RBFNN)近似模型技术来拟合设计变量和响应值之间的非线性关系。

再进行近似模型误差分析。

为提高优化的效率,利用径向基神经网络近似模型替代车身有限元模型进行优化设计。由于响应函数具有多峰性、非线性,传统的直接搜索法和梯度优化算法无法找到全局最优解。因此选用全局优化算法(遗传算法和模拟退火算法)对目标函数进行优化。分别采用遗传算法迭代4000次、模拟退火算法迭代10000次对近似模型进行优化。经验证,两种优化算法得到的结果都真实可信且几乎一致。

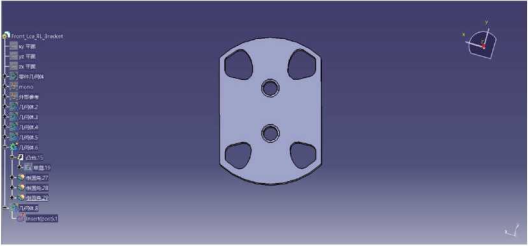

由于实际生产制造中碳纤维厚度和铝蜂窝芯子厚度都是离散的值,对优化后的结果就近取整,便于实际加工制造。再将调整后的设计变量带入有限元模型计算响应结果,绘制车身变形云图,得到最终优化结果。

2.2 ARS 主动后轮转向&分布式驱动系统

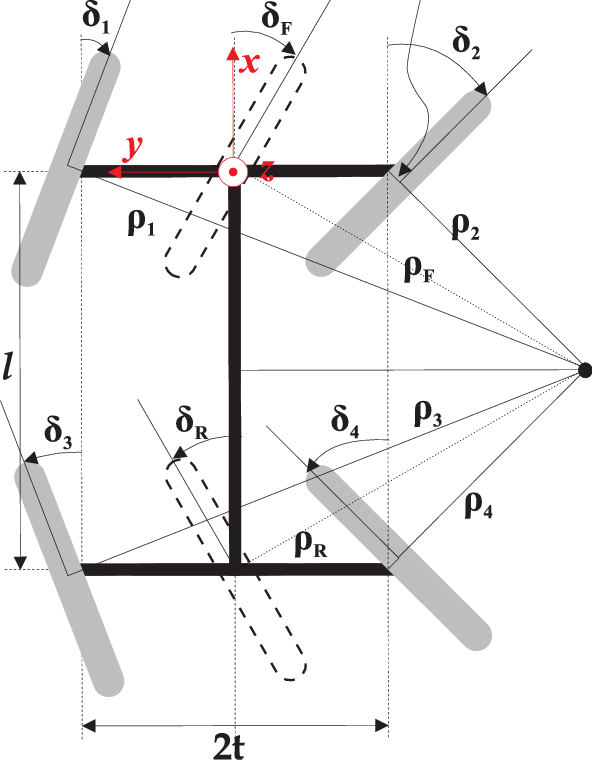

4WS 四轮转向技术在汽车行业发展已久,而对于大学生方程式赛车,FSC赛规中对于后轮转向的规定为“允许后轮转向(可采用电控转向的方式),但后轮的角位移需要被机械限位装置限制在最大6度范围内”。故从主动后轮转向和分布式驱动两方面探讨FSAE赛车的四轮转向。

ARS由于其能够主动控制后轮转角,使汽车在弯道中能够维持较小的质心侧偏角,能有效地提高转向系统的响应能力,以及提高汽车的行驶稳定性

分布式驱动系统则能结合扭矩分配方法,合理分配不同车轮的牵引力,产生附加横摆力矩,改变汽车的横摆运动,从而获得更好的弯道行驶能力。

2.2.1 四轮转向系统PID控制仿真方法

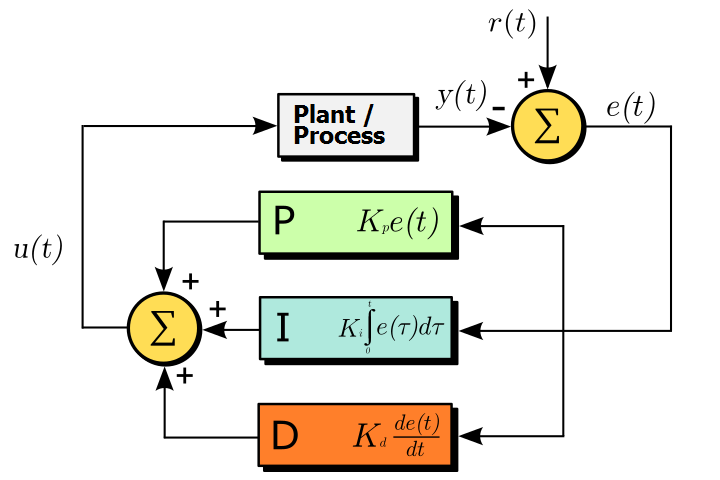

PID(Proportional 比例、Integral 积分、Derivative 微分)控制器是工业控制中常见的反馈回路部件,可以根据历史数据和差别的出现率来调整输入值,使系统更加准确而稳定。

南京理工大学的孙浩洋等[7]提出一种FSAE赛车四轮转向系统PID控制仿真方法:

以PID控制作为实际控制方法,输入为后轮转角的理论值,输出为后轮转角的实际值,被控对象为电机的转动圈数。传感器分别为后轮左、右转角的传感器,传递函数将后轮转角的理论值转化为电机的运行时间。

建立 4WS 车轮转向时的几何模型,为使4个轮胎同时做纯滚动,可近似认为四轮转向服从阿克曼原理,由此确定后轴左右轮的转角。

利用 CATIA 中的 DMU 空间运动分析模块,建立简化后的四轮转向模型,分析后轮转角和电机转动圈数的关系。

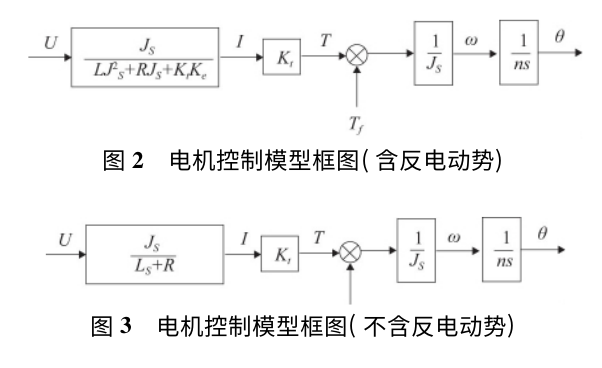

对控制电机建模,确定电机转矩与电流关系、电机运动方程、反电动势关系式、电机等效电路方程。推导电机模型的传递函数、确定电机控制模型框图,最终推导出电机系统传递函数。

使用 MATLAB 中的 Simulink 进行仿真,确定电流环PID系数为 P = 100,I = 3500,D = 0.08;速度环PID系数为 P = 600,I = 0,D = 0.05;位置环 PID 为P = 5,I = 0,D = 0.0318,均达到波形无静差、无超调、调节时间短的效果。

最后还对电机模型加入反电动势、负载测试、动态跟随测试,验证了该 PID 控制策略。

2.2.2 ARS与分布式驱动协同的控制方法

ARS和分布式驱动两个系统都可以改变汽车弯道的动态响应,而面向相同的控制对象时,将构成一个复杂的非线性耦合系统,增加控制算法的设计难度。所以找到一种简单有效的控制方法尤为重要。

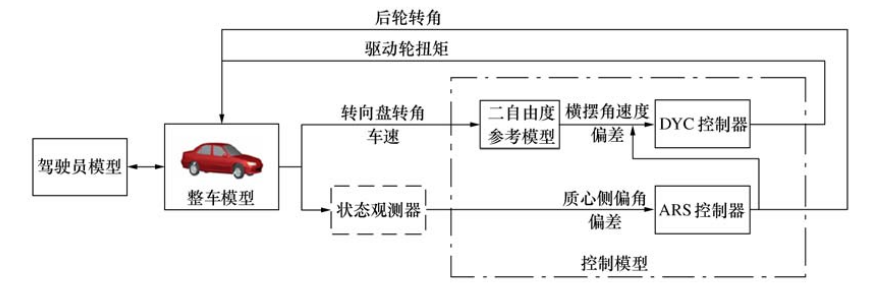

广东工业大学的彭文正等[8]提出一种 ARS 与分布式驱动协同的控制方法:

ARS 控制器通过控制后轮转角来调整质心侧偏角;而 DYC 控制器结合 ARS 控制器得到后轮控制转角,完成对横摆角速度的控制。

2.3 碳纤维传动半轴

为追求轻量化,可以使用碳纤维中空半轴替代传统金属半轴。虽然在现阶段,由于成本高昂设计制造复杂,碳纤维传动半轴还几乎没有应用在FSAE赛车上,但考虑到其巨大优势及复合材料技术的不断发展,未来也一定能得到广泛应用,对碳纤维传动半轴的研究也可为碳纤维增强材料在相关轴类零件的应用上提供一定的借鉴。

2.3.1 碳纤维半轴优化设计

同济大学的胡啸等[9]对大学生方程式赛车碳纤维半轴做了优化设计,达到半轴减重80%的轻量化效果:

1.确定相关参数

根据FSAE赛车工况确定单边半轴所受最大转矩为668.76N · m。

2.半轴铺层设计及校核

选用T700 环氧树脂碳纤维复合材料,由±45° 铺层占比控制首层失效强度。由薄壁圆管剪切应力计算确定铺层层数,进而确定了六种铺层方案设计:±45° 铺层数量均为6层,而0°和90°铺层数量从0到6层不等。

| 方案 | 铺层数 | 各方向铺层数量 0°/(±45°)/90° | 壁厚/mm |

|---|---|---|---|

| A | 12 | 0/6/0 | 1.62 |

| B | 13 | 1/6/0 | 1.77 |

| C | 15 | 2/6/1 | 2.07 |

| D | 17 | 3/6/2 | 2.37 |

| E | 20 | 4/6/4 | 2.82 |

| F | 24 | 6/6/6 | 3.42 |

进行剪切强度理论计算校核、扭转强度理论计算校核:单层板的偏轴刚度、各单层板刚度矩阵、正则化面内刚度系数。经验证有C、D、E、F四种方案满足要求。

再进行许用转速校核,使半轴的工作转速避开会产生剧烈振动的临界转速。经计算得C、D、E、F四种方案均满足要求。

3.仿真及方案优化

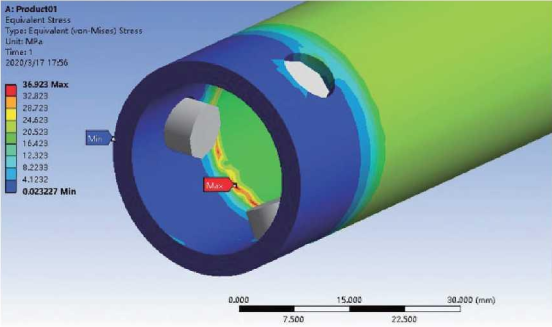

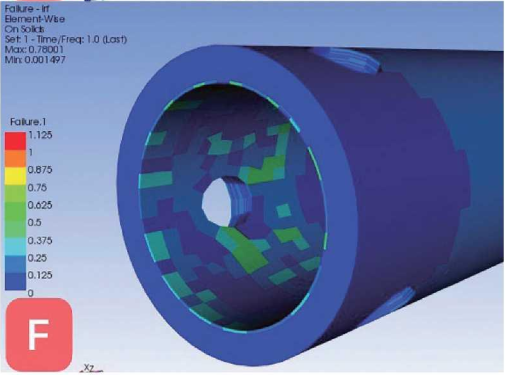

由于复合材料的特殊性,采用静力仿真模块(Static Structural)及复合材料仿真模块(ACP)两种仿真方式对碳纤维半轴进行仿真计算。

ANSYS 中 Static Structural模块,碳纤维管选择 Composite Materials (复合材料) 中的 Epoxy Carbon Woven,对于两端钛合金段半轴则选取 General Materials (通用材料)中的 Tianium (钛合金)。由仿真结果得,最大应力出现在碳纤维半轴内侧靠近铆钉处且大小很小。

ACP 模块仿真中又分为 ACP(Pre) 参数设置和 ACP(Post) 失效标准仿真结果两部分。选择Tsai-Wu 失效准则作为碳纤维管的失效判据。经仿真验证,最内层更容易失效,且C、D方案容易发生碳纤维铺层的连续破坏,F方案中没有红色橙色区域,安全系数最高,故选用。再对变形进行核验,碳纤维管的最大形变在0.6mm左右,相比钛合金半轴的1.3mm有明显优势。

2.3.2 碳纤维半轴设计与实验验证

武汉理工大学的刘昊东等[10]设计并制造了一种基于 FSAE 赛车的碳纤维传动半轴,并进行了一些实验以验证:

1.设计要求与思路

由 FSAE 赛车半轴采用全浮式结构只承受转矩,计算半轴设计扭矩为 400N·m。

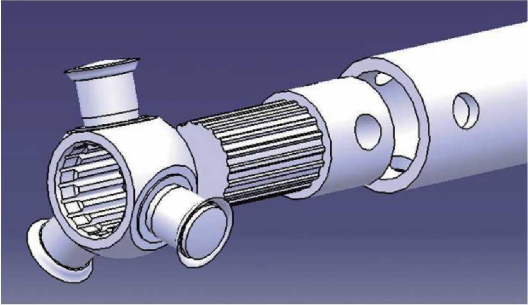

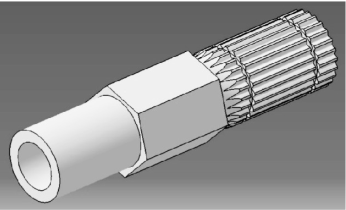

传动半轴与车轮轮毂需要通过三枢轴-球面滚轮等速万向节相连,因此半轴接头需要保留原有钢制半轴的花键部分。采用三段式结构,即两端采用钢制半轴接头,中间采用碳纤维轴管,通过铺层铺覆预浸料碳纤维单向带和共固化的方式最终连接成型。

2.半轴接头设计

经材料力学公式计算得到最小截面内外径;使用经验公式计算出胶接长度L;再确定最大截面内外径,其中外径与碳纤维轴管外径相同,内径和最小截面的内径相同。

碳纤维传动轴的金属接头形状通常为圆形,但研究表明正六边形连接的承扭性能要优于圆形,故采用如图所示的改进正六边形半轴接头。

3.铺层设计

预浸料碳布选择碳纤维 T700 单向带。±45°层合板有最高的剪切模量,对于扭转件是主要层合板类型。为防止共振,轴必须具有足够的轴向模量,故需要添加0°铺层以改善共振频率,还需添加90°铺层以在初始扭转状态起到抵抗切应力的作用。铺层比例确定为0° : 90° : ±45° = 1 : 1 : 2。确定最外层为±45°以提高构建的抗压和抗冲击性能,由排列组合得到6种铺层顺序方案。

对6种方案进行有限元分析,在 ANSYS Workbench 中建立分析流程图,在 Design Modeler 中建立几何模型,自动生成网格。进入 ACP(Pre)创建铺层。

六种方案的输出参数:

| 方案序号 | 铺层形式 | 最大总变形/mm | 最大等效应力/MPa | 最大IRF值 |

|---|---|---|---|---|

| 1 | 0/90/±45/±45 | 7.86 | 1417 | 4.71 |

| 2 | 90/0/±45/±45 | 7.81 | 1400 | 4.25 |

| 3 | ±45/90/0/±45 | 7.97 | 1616 | 4.29 |

| 4 | ±45/0/90/±45 | 7.97 | 1617 | 4.30 |

| 5 | 90/±45/0/±45 | 7.86 | 1406 | 3.98 |

| 6 | 0/±45/90/±45 | 7.88 | 1419 | 4.41 |

从表可以看出,6种方案在最大总变形上差别不大,在最大等效应力和最大IRF值上差别较大,综合考虑选取方案5,即[90/±45/0/±45]。

铺层厚度设计计算,解得 t=5.6mm,由 T700 单向带厚度 0.2mm可得应重复铺覆5组。再经 ACP(Pre)仿真得到最大等效应力和最大总形变随铺层数增加变化趋势图,可以看到在铺层数大于4以上时二者减小的趋势均变缓,加之成本因素考虑,最终选择铺层数 n=4,此时失效图情况可以接受。

在CATIA中建立整体装配模型,计算碳纤维半轴质量理论值,比钢制半轴减重25%以上。

还进行了制作与实验,在微机控制材料扭转试验机上测试了可承受的最大扭矩。

3.结语

回想去年6月,由于个人精力实在有限,在编程和FSAE之间反复权衡再三,最终做出了在仅仅加入我校兴冀车队半年后就退出的决定。没能有始有终打完一个赛季,没能看到自己参与设计制造的赛车在赛道上驰骋(并且拿下全国第6的傲人成绩)是莫大的遗憾。我也一直认为只有参与过 FSAE 、有过深入的设计制造实践过程的车辆专业学生才配得上“车辆专业”四字。

自己选择了车辆工程+计算机“双线程”学习的路,就要坚持把这条自己的、独特的、孤独的路走完。希望有朝一日,不仅仅是我因为曾在河北工业大学兴冀车队工作过而感自豪,车队也能为我感到骄傲。

4.参考文献

- 梁绍臻,阳林,刘高辉,陈日东,陈德升.FSC赛车发展现状与未来趋势分析[J].汽车文摘,2020(01):41-43. ↩

- 贾锰,陈锶哲,刘志龙,何鑫涛.基于FSAE大学生方程式赛车的副车架设计[J].河南科技,2021,40(01):39-41. ↩

- 侯雅男.碳纤维复合材料特性及其在汽车单体壳上的应用[J].工业技术创新,2016,03(06):1293-1295. ↩

- 陈安祥,卢禹潇,贺宏伟.基于使用碳纤维单体壳车身的FSAE赛车预埋件设计[A].中国汽车工程学会(China Society of Automotive Engineers).2020中国汽车工程学会年会论文集(8)[C].中国汽车工程学会(China Society of Automotive Engineers):中国汽车工程学会,2020:4. ↩

- 王羽泽,魏巍,张祥超,孙纪禹. 考虑气动载荷的FSAE车身铺层优化方法研究[A].中国汽车工程学会(China Society of Automotive Engineers).2020中国汽车工程学会年会论文集(4)[C].中国汽车工程学会(China Society of Automotive Engineers):中国汽车工程学会,2020:5. ↩

- 王剑锋.电动赛车单体壳车身优化设计及整车操纵动力学研究[D].哈尔滨工业大学,2018. ↩

- 孙浩洋,赵鹏飞,马超,戴伟恒.FSAE赛车四轮转向系统PID控制仿真[J].机械制造与自动化,2020,49(01):103-106. ↩

- 彭文正,敖银辉,邹晨祺,林子鹏,翁思贤.主动后轮转向及分布式驱动车辆协同控制研究[J].机械科学与技术,2020,39(02):207-213. ↩

- 胡啸,邓俊.大学生方程式赛车碳纤维半轴优化设计[A].中国汽车工程学会(China Society of Automotive Engineers).2020中国汽车工程学会年会论文集(8)[C].中国汽车工程学会(China Society of Automotive Engineers):中国汽车工程学会,2020:6. ↩

- 刘昊东,毛亚斌,任豪放,范凯琪.基于FSAE赛车的碳纤维传动半轴设计制造[J].汽车实用技术,2020,45(21):57-61. ↩