汽车工程学 01-离合器

本文最后更新于 2022年8月30日 凌晨

概述

离合器的功用

离合器的主要功能是切断和实现对传动系的动力传递

- 保证汽车起步时将发动机与传动系平顺地接合,确保汽车平稳起步

- 在换挡时将发动机与传动系分离,减少变速器中换挡齿轮之间的冲击

- 限制传动系所承受的最大转矩,防止传动系各零件因过载而损坏

- 有效地降低传动系中的振动和噪声

摩擦片式离合器工作原理

摩擦作用 —— 摩擦离合器

液体传动 —— 液力耦合器

磁力传动 —— 电磁离合器

- 摩擦离合器依靠摩擦原理传递发动机动力

- 当从动盘与飞轮之间有间隙时,飞轮不能带动从动盘旋转,离合器处于分离状态

- 当压紧力将从动盘压向飞轮后,飞轮表面对从动盘表面的摩擦力带动从动盘旋转,离合器处于接合状态

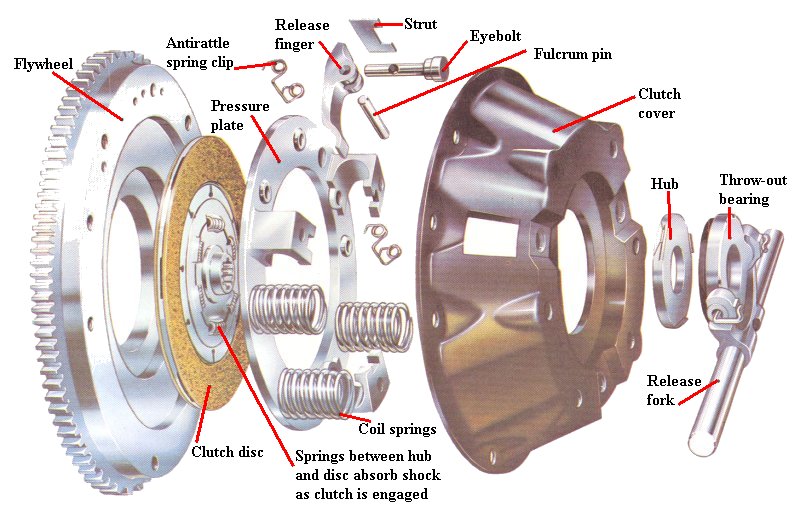

摩擦离合器的构造

四个组成部分:

- 主动部分

- 从动部分

- 压紧机构

- 操纵机构

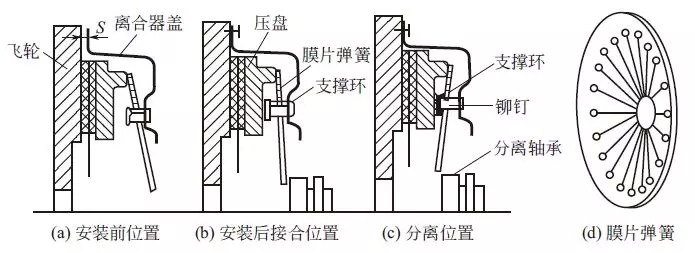

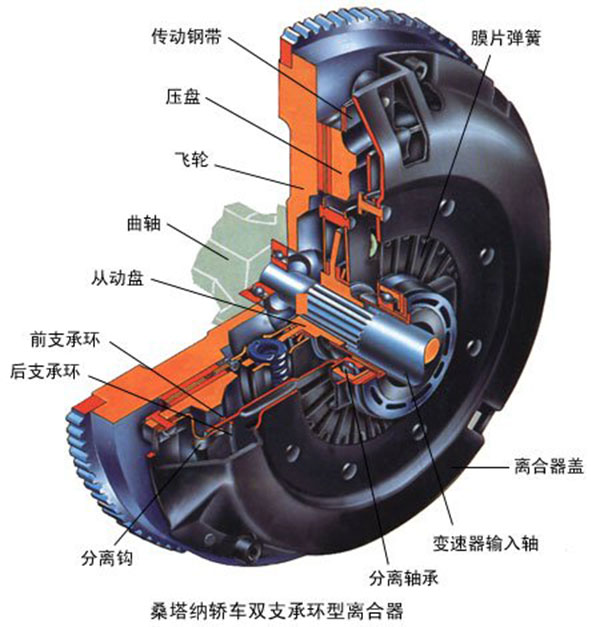

膜片弹簧离合器(重点)

结构

飞轮、从动盘、压盘、膜片弹簧、离合器壳

膜片弹簧:

- 碟簧 —— 压紧

- 分离指 —— 分离杠杆

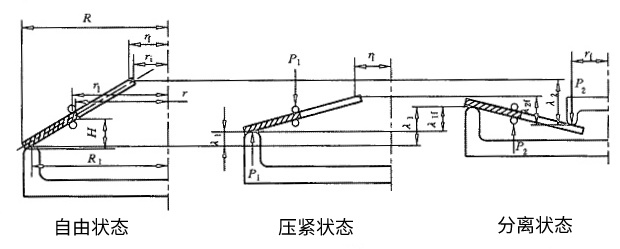

工作原理

安装后间隙 消失,膜片弹簧受压变形,压紧压盘(锥角变小),接合状态

当分离离合器时,分离轴承左移,推动分离指内端左移,则膜片弹簧以支撑圈为支点转动(膜片弹簧呈反锥形),于是膜片弹簧外端右移,拉动压盘使离合器分离

分类

推式膜片弹簧离合器

- 离合器盖与膜片弹簧的连接在膜片弹簧的小端(内侧)

- 压盘与膜片弹簧的接触点在外侧

- 分离轴承推(靠近飞轮方向移动)动膜片弹簧时,离合器分离

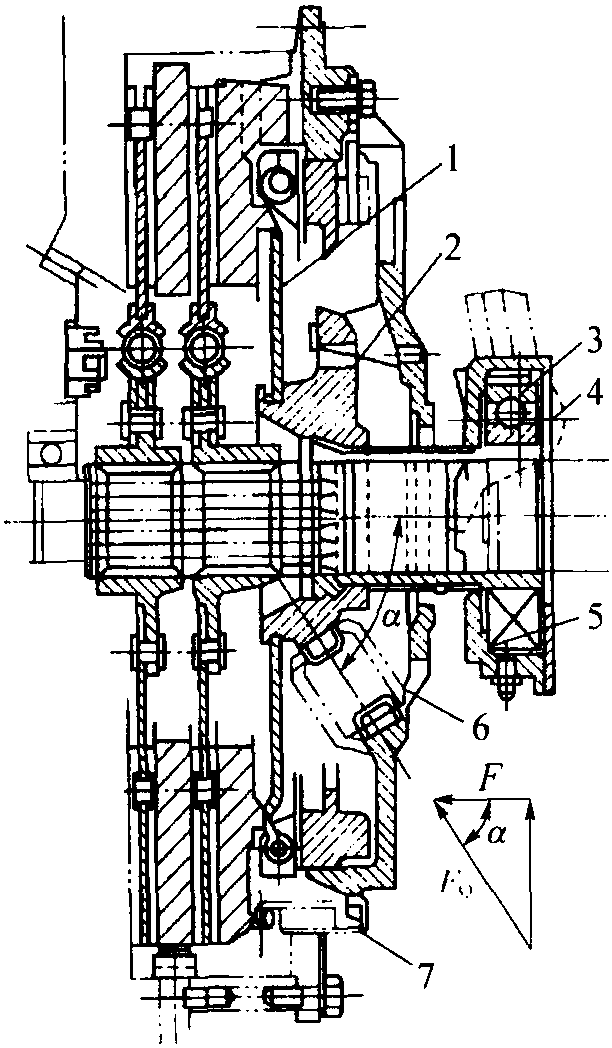

拉式膜片弹簧离合器

- 离合器盖与膜片弹簧的连接在膜片弹簧的大端(外侧)

- 压盘与膜片弹簧的接触点在内侧

- 分离轴承拉(远离飞轮方向移动)动膜片弹簧时,离合器分离

- 有更大的转矩容量,或更紧凑

- 离合器盖开口更大,有利于散热

膜片弹簧支撑形式

推式膜片弹簧

- 双支撑环

- 单支撑环

- 无支撑环

拉式膜片弹簧

- 单支撑环

- 无支撑环

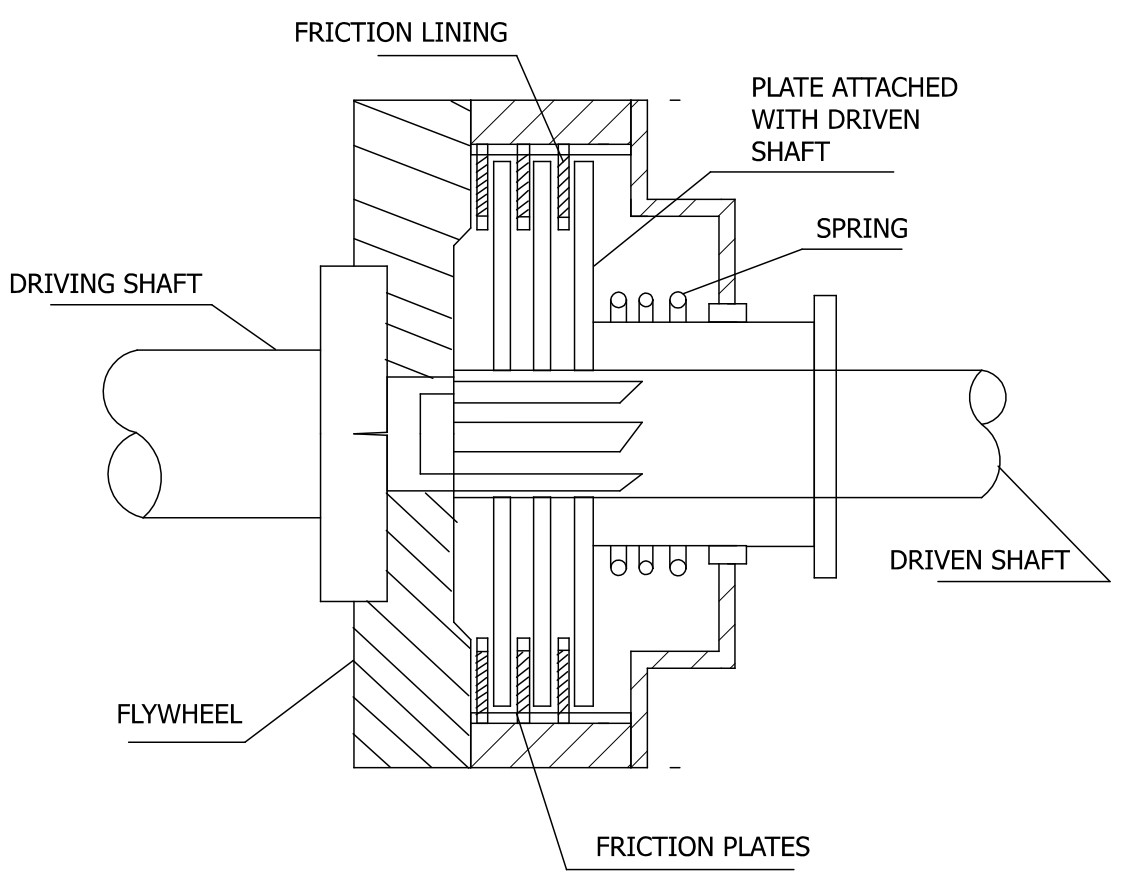

周布弹簧式离合器

圆柱压紧弹簧、分离杠杆

自由间隙

离合器接合时,分离轴承前端面与分离杠杆端头之间的间隙

保证摩擦片在正常磨损范围内离合器仍能完全接合

对应驾驶员操作时的离合器踏板“空行程”

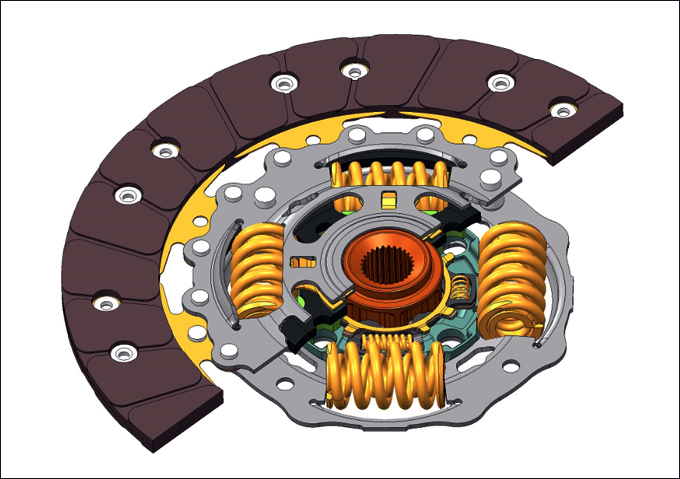

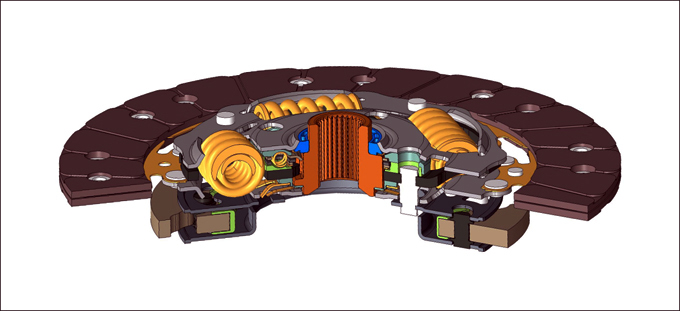

从动盘和扭转减震器

动力在从动盘总成上传递的路径:

摩擦片——从动片与减震器盘——减震器弹簧——从动盘毂

扭转减震器组成:

- 弹性元件

- 减振弹簧或橡胶

- 降低传动系的首端扭转刚度,改变系统的固有振型,尽可能避开由发动机转矩主谐量激励引起的共振

- 阻尼元件

- 阻尼片

- 有效地耗散振动能量

扭转减震器功能:

- 降低发动机曲轴与传动系统接合部分的扭转刚度,调谐传动系固有频率

- 增加传动系扭振阻尼,抑制扭转共振响应振幅,并衰减因冲击而产生的瞬态扭振

- 控制动力传动系总成怠速时离合器与变速器轴系的扭振,消减变速器怠速噪声和主减速器与变速器的扭转与噪声

- 缓和非稳定工况下传动系的扭转冲击载荷和改善离合器的接合平顺性

离合器压盘的传力方式

凸台驱动、键传动、销传动

以上三种共同缺点:连接件间有间隙,在传动中产生冲击和噪声,零件相对滑动中有摩擦和磨损,降低离合器传动效率

弹性传动片

- 沿圆周切向布置的三组或四组薄钢片

- 两端分别与离合器盖和压盘通过铆钉或螺栓连接

- 有一定弹性,允许其做轴向移动

- 当发动机驱动车辆时,传动片受拉

- 当变速箱传回的转速高于发动机转速、发动机受到传动系拖动时,传动片受压

- 结构简单,压盘与飞轮对中性好,使用平衡性好

- 工作可靠,寿命长

- 反向承载能力差,汽车反拖时易折断传动片

- 对材料要求较高,一般采用高碳钢

离合器的通风散热

离合器从分离到接合的过程中,摩擦片与飞轮压盘之间发生摩擦,产生大量热

这些热需要及时排出,避免摩擦片因温度过高而损坏

在离合器盖上设有窗口,有的还有导风片,以加强其内部的通风散热

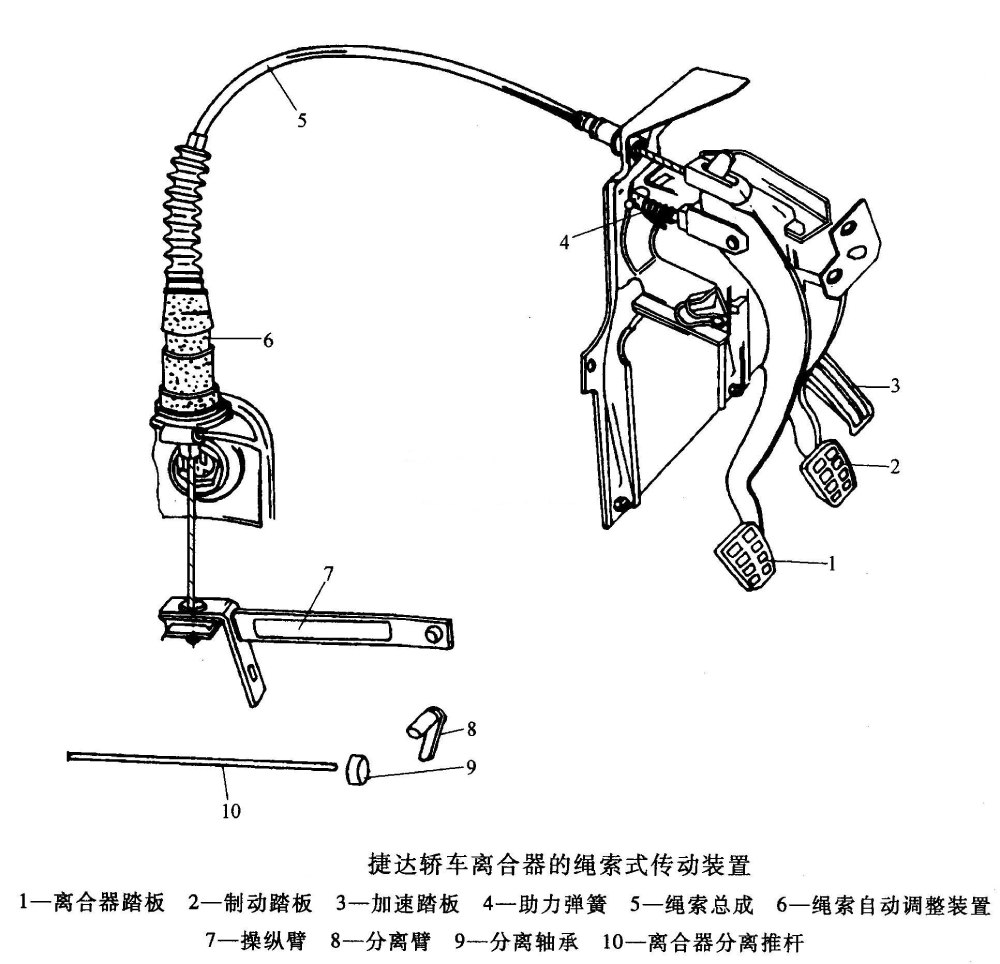

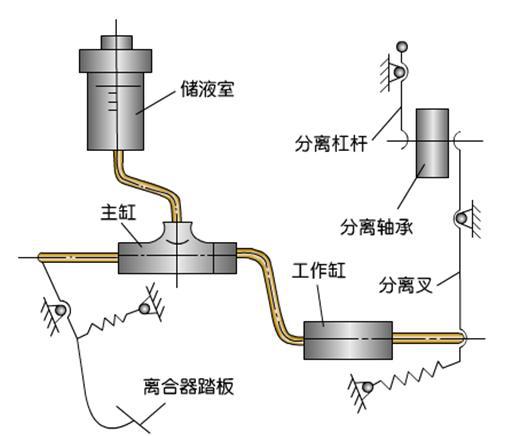

离合器的操纵机构

始于离合器踏板,止于分离轴承

主要功能:把驾驶员对离合器踏板的输入(力和位移)变成分离轴承上的输出(力和位移)

机械式

结构较简单,制造成本低,机械效率低

- 杆系传动

- 关节点多,摩擦损失较大

- 工作受到车身或车架变形的影响

- 在远距离操纵布置时较困难

- 绳索传动

- 克服了杆系传动的缺点

- 操作索寿命短,拉伸刚度小

- 只适用于微型和轻型汽车

液压式

-

主缸、工作缸、管路等组成

-

传动效率高、质量小、布置方便

-

便于使用吊挂踏板,对驾驶室密封影响小

-

离合器接合较柔和

-

广泛应用于各种形式的汽车中

离合器结构方案分析

从动盘数的选择

单片离合器

优点:结构简单、轴向尺寸紧凑、散热良好、维修调整方便、从动部分转动惯量小、在使用时能保证分离彻底接合平顺

使用场景:乘用车、总质量小于 6t 的商用车

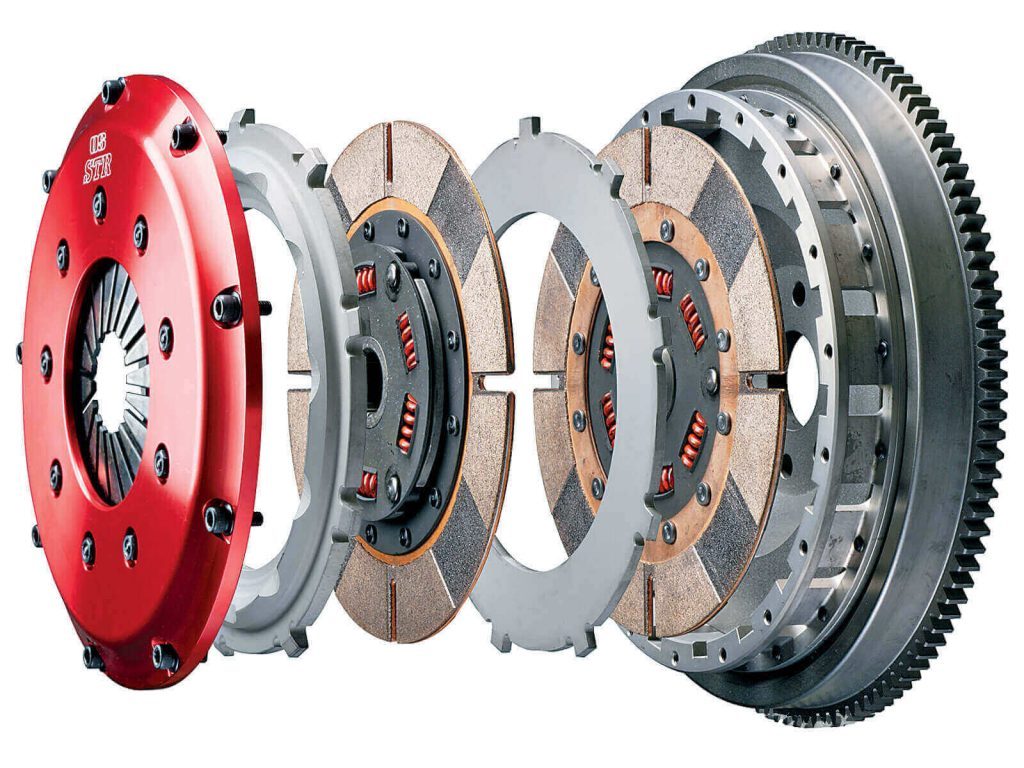

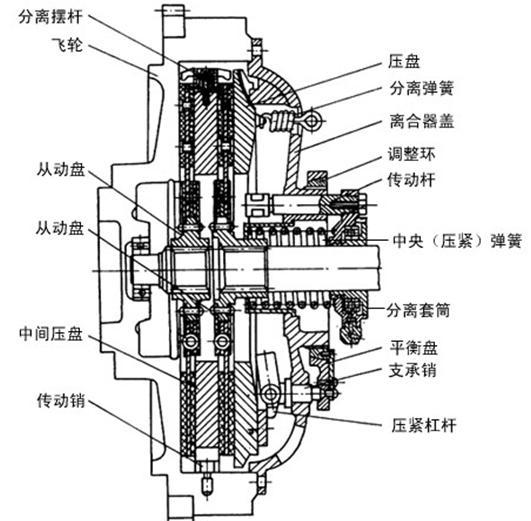

双片离合器

优点:传递扭矩的能力较大、接合较为平顺柔和、径向尺寸小、踏板力小

缺点:中间压盘通风散热不良、分离行程大,不易分离彻底、轴向尺寸大,结构复杂、从动部分转动惯量较大

使用场景:一般用于传递扭矩较大且径向尺寸受限制的汽车

多片离合器

多为湿式(摩擦盘浸在油中)

优点:接合平顺柔和、摩擦表面温度较低、磨损较小、使用寿命长

缺点:分离行程大、分离不彻底、轴向尺寸大、从动部分转动惯量大

使用场景:主要应用于总质量大于 14t 的商用车的行星齿轮变速器换挡机构中

压紧弹簧和布置形式的选择

周置弹簧离合器

圆柱螺旋弹簧,均匀布置在一个或两个同心圆周上

中央弹簧离合器

一至两个圆柱螺旋弹簧或一个圆锥弹簧作为压紧弹簧,布置在离合器的中心

结构复杂,轴向尺寸大,多用于发动机最大转矩大于 400 ~ 500 N·m 的商用汽车上,以减轻其操纵力

斜置弹簧离合器

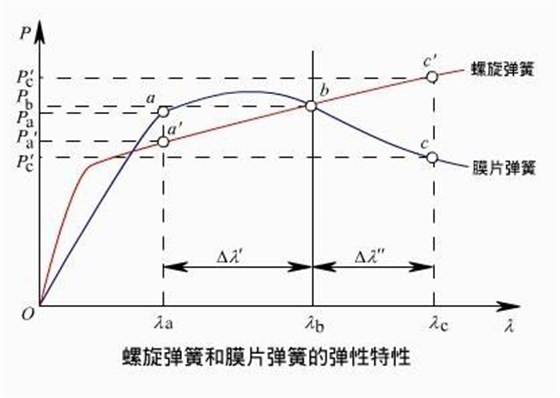

膜片弹簧离合器

优点:

- 膜片弹簧具有较理想的非线性特性

- 结构简单,轴向尺寸小,零件数目少,质量小

- 高速旋转时,压紧力降低很少,性能较稳定

- 压力分部均匀,摩擦片接触良好,磨损均匀

- 易于实现良好的通风散热,使用寿命长

- 膜片弹簧中心与离合器中心线重合,平衡性好

- 有利于大批量生产,降低制造成本

汽车离合器设计的基本要求

- 在任何行驶条件下,既能可靠地传递发动机的最大转矩,并有适当的转矩储备,又能防止传动系过载

- 接合时要完全、平顺、柔和,保证汽车起步时没有抖动和冲击

- 分离时要迅速、彻底

- 从动部分转动惯量小,减轻换挡时变速器齿轮间的冲击,便于换挡和减少同步器的磨损

- 应有足够的吸热能力和良好的通风散热效果,以保证工作温度不至过高,延长离合器的使用寿命

- 避免传动系产生扭转共振,具有吸收振动、缓和冲击和降低噪声的能力

- 操纵轻便、准确,以减轻驾驶员的疲劳

- 作用在从动盘上的压力和摩擦材料的摩擦因数,在使用过程中变化要尽可能小,保证有稳定工作性能

- 应有足够的强度和良好的动平衡

- 结构应简单、紧凑、质量小,制造工艺性好,维修、调整方便等

离合器主要参数的选择

离合器的静摩擦力矩 :

| 字母符号 | 含义 | 备注 |

|---|---|---|

| 摩擦面间的静摩擦系数 | 计算时一般取 0.25 ~ 0.30 | |

| 压盘施加在摩擦面上的工作压力 | ||

| 摩擦片的平均摩擦半径 | ||

| 摩擦面数 | 单片离合器 ,双片离合器 |

平均摩擦半径 :

当 时, 可由下式相当准确地计算:

摩擦片内、外径之比: ,一般在 0.53 ~ 0.70 之间

离合器基本参数的选择

- 性能参数

- 后备系数

- 单位面积摩擦压力

- 结构参数

- 摩擦系数

- 摩擦面数

- 摩擦离合器间隙

- 尺寸参数

- 外径 、内径

- 内外径比值

- 摩擦片厚度

后备系数 (重点)

定义

离合器所能传递的最大静摩擦力矩与发动机最大转矩之比

为了保证离合器在任何工况下都能可靠地传递发动机的最大转矩, 必须大于1

后备系数 是离合器一个重要设计参数,它反映了离合器传递发动机最大转矩的可靠程度

考虑因素

| 考虑因素 | 取值 |

|---|---|

| 为可靠传递发动机最大转矩 | 不宜太小 |

| 为使离合器尺寸不致过大,减少传动系过载,保证操纵轻便 | 不宜太大 |

| 当发动机后备功率较大、使用条件较好时(乘用车) | 可选取小些 |

| 当使用条件恶劣,为提高起步能力、减少离合器滑磨(带拖挂车) | 应选取大些 |

| 汽车总质量越大 | 越大 |

| 发动机缸数越多,转矩波动越小 | 可选取小些 |

| 双片离合器的 值应大于单片离合器 | —— |

| 柴油机(工作粗暴)的 值应比汽油机的大 | —— |

| 膜片弹簧离合器的 值可比螺旋弹簧离合器小些 | —— |

离合器后备系数 的取值范围

| 车型 | 后备系数 |

|---|---|

| 乘用车及最大总质量小于 6t 的商用车 | 1.20 ~ 1.75 |

| 最大总质量为 6~14t 的商用车 | 1.50 ~ 2.25 |

| 挂车 | 1.80 ~ 4.00 |

单位压力 (重点)

单位压力 决定了摩擦表面的耐磨性,对离合器工作性能和使用寿命有很大影响。

摩擦片单位压力 的取值范围

TODO

摩擦片外径 、内径 和厚度

当离合器结构形式及摩擦片材料已选定,发动机最大转矩 已知,适当选取后备系数 和单位压力 ,可估算出摩擦片外径,即

摩擦片外径 也可根据发动机最大转矩 按经验公式选用:

摩擦片内径 的确定:

摩擦因数 、摩擦面数 、离合器间隙

摩擦因数

摩擦片的摩擦因数 取决于摩擦片所选用的材料及其工作温度、单位压力和滑磨速度等因素

粉末冶金材料和金属陶瓷材料的摩擦因数 较大且稳定

摩擦面数

离合器从动盘数的两倍,取决于离合器所需传递的扭矩大小及其结构尺寸

离合器间隙

离合器处于正常接合状态、分离套筒被回位弹簧拉到后极限位置时,为保证摩擦片正常磨损过程中离合器仍能完全接合,而在分离轴承和分离杠杆内端间留有的间隙

一般 = 3~4 mm

离合器的设计与计算

离合器基本参数的优化

膜片弹簧的载荷变形特征

膜片弹簧的强度校核

膜片弹簧主要参数的选择

高厚比 的选择

高厚比 一般为 1.5 ~ 2.0,板厚 为 2 ~ 4mm

圆锥底角 的选取

一般在9° ~ 15° 范围内

乘用车取 10° ~ 12°

分离指数目 的选取

常取 18,大尺寸膜片弹簧可取 24,小尺寸膜片弹簧可以取 12。

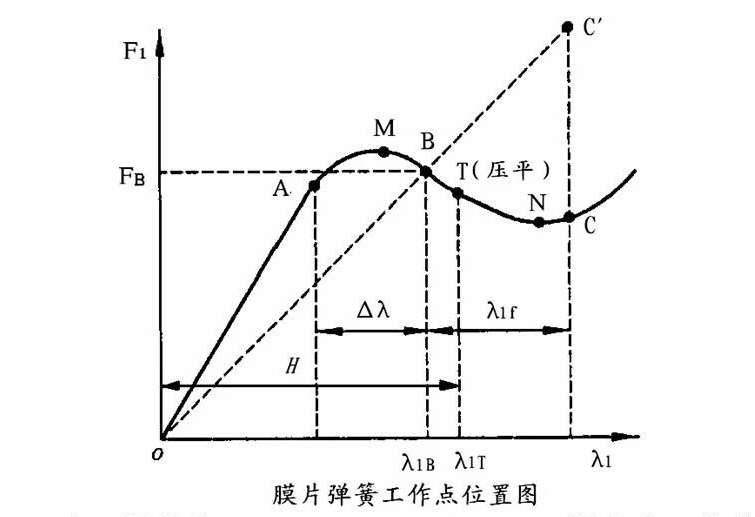

膜片弹簧工作点位置的选择

曲线拐点 对应膜片弹簧压平位置

膜片弹簧工作点 一般取在凸点 和拐点 之间,且靠近或在 点处

为最大限度减小踏板力, 点应尽量靠近 点

膜片弹簧材料及制造工艺

国内膜片弹簧一般采用 60Si2MuA 或 50CrVA 等优质高精度钢板材料

强压处理:沿其分离状态的工作方向,超过彻底分离点后继续施加过量的位移,使其过分离点 3 ~ 8次,以产生一定的塑形变形,从而使膜片弹簧的表面产生与使用状态反方向的残余应力而达到强化的目的

扭转减振器的设计

扭转减震器特性

减振器的主要参数

两个最主要参数:

- 减震器的扭转刚度

- 阻尼摩擦元件间的阻尼摩擦转矩

极限转矩

一般可取

考虑到当 与汽车后驱动轮的最大附着力矩 相等时传动系统的动载荷最小,也可按下式选取

| 字母符号 | 含义 |

|---|---|

| 满载汽车后驱动桥静载荷 | |

| 附着系数,计算时取 0.8 | |

| 车轮滚动半径 | |

| 主减速比 | |

| 变速器一档传动比 |

扭转角刚度

为避免引起传动系统的共振,要合理选择

取决于减震弹簧的线刚度及其结构布置尺寸

设计时,可按经验初选 为

阻尼摩擦转矩

预紧转矩

减震弹簧在安装时有一定的预紧。 增加,共振频率将向减小频率的方向移动,有利。

减振弹簧的位置半径

应尽可能大些,一般取

减震弹簧个数

| 摩擦片外径 / mm | 225 ~ 250 | > 250 ~ 325 | > 325 ~ 350 | > 350 |

|---|---|---|---|---|

| 4 ~ 6 | 6 ~ 8 | 8 ~ 10 | > 10 |

减震弹簧总压力

极限转角

式中, 为减震弹簧的工作变形量

通常取 3° ~ 12°,对汽车平顺性要求高或发动机工作不均匀时, 取上限

离合器操纵机构的设计

对操纵机构的要求

离合器操纵机构的主要计算

离合器的结构元件

从动盘总成

设计要求:

- 转动惯量尽可能小,以减小变速器换挡时轮齿间的冲击

- 从动盘应具有轴向弹性,使离合器接合平顺,便于起步,而且使摩擦面压力均匀,以减小磨损

- 应安装扭转减震器,以避免传动系统共振,并缓和冲击

离合器盖总成

分离轴承总成

附A:部分名词英文

| 中 | 英 |

|---|---|

| 离合器 | clutch |

| 飞轮 | flywhell |

| 从动盘 | clutch disc |

| 压盘 | pressure plate |

| 膜片弹簧 | diaphragm spring |

| 离合器盖 | clutch cover |

| 分离轴承 | release bearings |

| 分离杠杆 | release finger / pressure lever |

| 扭转减震器 | torsional vibration damper |

| 离合器踏板 | clutch pedal |

| 周布弹簧离合器 | coil spring clutch |

| 单片离合器 | single-plate clutch |

| 双片离合器 | dual-plate clutch |

| 多片离合器 | multi-plate clutch |